El esquema de actuación desde el plano logístico lleva a la consideración del vector correspondiente a los factores coste, servicio y plazo, donde se posicionan tres perspectivas de trabajo diversas, a saber:

- La perspectiva logística en virtud del ciclo de vida del producto.

- La perspectiva logística asociada a la cadena de suministro.

- La perspectiva logística de operación ajustada versus ágil.

Al margen de que cada perspectiva presenta una casuística diferente todas están interrelacionadas dado que impactan sobre una realidad de múltiples factores.

5.1. LA PERSPECTIVA LOGÍSTICA EN VIRTUD DEL CICLO DE VIDA DEL PRODUCTO

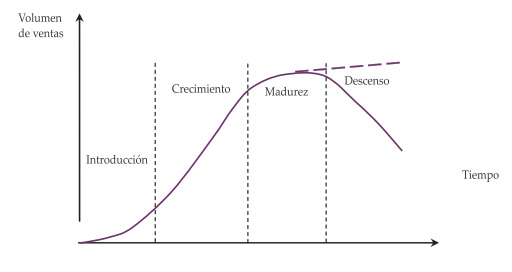

El marco de la logística y su consideración en la distribución se enmarca en el concepto del ciclo de vida del producto (véase figura 2). En la primera fase (introductoria) se produce una importante variedad de productos, eso sí, con esquemas de volúmenes bajos que sirven para ir testando el mercado, lo que promueve un mejor y más rápido ajuste a las necesidades de los clientes. Posteriormente, la etapa de crecimiento se caracteriza por un mayor volumen de producción que se acompaña de niveles más altos de estandarización, sobre todo dentro de un contexto de mayor competencia, produciéndose un mix de intereses en el binomio «capacidad versus calidad», es decir, flexibilidad versus estandarización.

La fase de madurez se caracteriza por la existencia de un modelo dominante, donde el volumen de producción es alto y existen grandes competidores, por tanto, la calidad y el servicio son factores clave en este contexto.

|

Figura 2. Ciclo de vida del producto y competitividad

desde el enfoque de operaciones |

|||||||||||||||||||||||||

Fuente: Ferrás, X. (2004) |

Finalmente, la etapa de declive, donde decrecen los volúmenes de producción y el coste se erige como variable principal. Esta fase trata de evitarse con renovaciones de la oferta, que buscan generar un efecto «ola», o de repunte.

Todo este argumento del ciclo de vida ostenta por tanto plena vigencia en el contexto de las estrategias logísticas (véase figura 3) dado que en una primera fase las exigencias en cuanto a la logística se refiere se centran en la disponibilidad del producto con flexibilidad en cuanto a los volúmenes dada la coyuntura emergente en la que se encuentra la oferta y el posible cambio en el tipo de clientes y en las previsiones de demanda, lo que redunda en los requerimientos de innovación y flexibilidad.

|

Figura 3. Estrategias logísticas y ciclo de vida del producto

|

||||||||||||||||||

Fuente: Ferrás, X. (2004) |

Posteriormente, en la fase de crecimiento ganan peso las cuestiones relativas a la calidad del servicio y los plazos, para llegar a la etapa de madurez con un sistema plenamente optimizado. Finalmente, la fase en la que se produce el declive lleva hacia una atención priorizada hacia los nichos donde se produce la mayor rentabilidad, buscando una política exhaustiva de orientación al coste.

De esta forma, cabe articular dos derivadas en virtud de las estrategias logísticas y su repercusión en el apartado de infraestructuras o de servicios. Por un lado, la tabla 1 muestra los requerimientos de infraestructuras, mientras que la tabla 2 expone las necesidades de métodos, donde las TIC ostentan un papel protagonista.

TABLA 1. EL HARDWARE DE LAS ESTRATEGIAS LOGÍSTICAS CLAVE

|

Innovación

|

Servicio al cliente

|

Servicio/Coste

|

Liderato en coste

|

|

|

Centros

logísticos (almacenes) |

Uno o pocos

|

Reguladores y

regionales |

Regional y

plataformas |

Uno o pocos

|

|

Control de

producto |

Gestión

informatizada |

Gestión y

manutención automatizadas |

Totalmente

automatizados |

|

|

Gestión externa

|

Gestión mixta

|

Gestión mixta

|

Gestión propia

|

|

|

Red logística

|

Entregas directas desde una única fábrica

|

Red

multiescalones |

Reducir escalones y entrega directa

|

Número mínimo de almacenes

|

|

Pocos almacenes

|

Descentralización de fábricas

|

Enfoque de

fábricas |

Automatización de cargas y

descargas |

|

|

Almacenes

externos |

Almacenes

reguladores y almacenes regionales y locales mixtos |

Reducir

almacenes locales y regionales externos |

Fábrica enfocada a producto

|

|

|

Transporte

|

Rápido

|

Emergencia

(escoba) Courier |

Expedición

directa a clientes. Backhaul. |

Bajo coste

|

|

Externo

|

Externo/propio

|

Propio (larga

distancia) y externo (capilar). |

Propio

|

|

|

Agrupamiento

|

Agrupamiento (clientes) y cargas completas (red)

|

TL (truck load) y descuentos por volumen

|

TL (truck load) y tren

Backhaul total |

|

|

Integración

vertical |

Continuidad de suministros

|

Proveedores con rapidez

|

Proveedores con puntualidad de entrega

|

Economía de

escala |

|

Calidad de

suministros |

Fiabilidad de

entregas |

Fiabilidad de

entregas |

Centralización de compras

|

|

|

Proveedores

flexibles a cambios de especificaciones |

Alta capacidad

de respuesta |

Disponibilidad de línea completa

|

Suministradores que compiten en precio

|

|

|

Fuente: Ferrás, X. (2004)

|

||||

TABLA 2 . EL SOFTWARE DE LAS ESTRATEGIAS LOGÍSTICAS CLAVE

|

Innovación

|

Servicio al cliente

|

Servicio/Coste

|

Liderato en coste

|

|

|

Servicio al

cliente |

Individualizado

|

Generalizado

|

Diferenciación según ABC(1)

|

Centralizado

|

|

Flexible

|

Descentralizado

|

Diferenciación clientes clave

|

Grandes clientes

|

|

|

Innovador

|

Indicadores de entrega

|

Indicadores de fiabilidad

|

Indicadores de coste

|

|

|

Pedidos

|

Sistema a medida

|

Lead time único

|

Lead time

según ABC |

Pedidos mínimos

|

|

Flexibilidad de pedidos

|

Flexibilidad a cambios

|

Segmentación

por canales |

Descuentos por volumen

|

|

|

Innovación

|

Sistemas de

pedidos urgentes |

EDI(2) en

clientes clave |

Pedidos

centralizados |

|

|

Sistema de

planificación y control |

Informal

|

MRP de JIT,

secuenciador y DPR |

DPR, APS

(3) (4) |

Integrado

|

|

Centralizado

|

Descentralizado

|

Centralizar

|

Centralizado

|

|

|

Flexible

|

Periodo

congelado para Cs(5) |

Periodo

congelado según ABC |

Rígido

|

|

|

Inventarios

|

Empezar a

descentralizar |

Descentralización de inventarios

|

Iniciar

centralización de inventarios |

Inventarios

centralizados |

|

Evitar

obsolescencias |

Niveles altos de stock cerca de los clientes

|

Reducir niveles de stock

regionales |

Niveles mínimos de inventarios

|

|

|

Gestión externa

|

Gestión mixta: empresa y

operador |

Gestión mixta: empresa y

operador |

Gestión propia

|

|

|

Fuente: Ferrás, X. (2004)

|

||||

Notas:

|

(1)

|

El sistema de clasificación ABC. Es una necesidad en casi todas las compañías saber la composición de sus inventarios. Es por ello que existen formas de clasificarlos según su importancia. El sistema de clasificación ABC nos ayuda a clasificar los inventarios en tres categorías:

|

|

(2)

|

EDI (Electronic Data Interchange). El intercambio electrónico de datos consiste en el traspaso de documentos en un formato normalizado por teletransmisión entre aplicaciones instaladas en ordenadores de distintas empresas. |

|

(3)

|

DPR (desvío porcentual relativo). Indica el grado de alejamiento del valor informado respecto al valor de consenso en una determinada muestra y tiene un valor límite de aceptabilidad |

|

(4)

|

APS (sistemas de planificación y programación avanzada). El APS está vinculado a los procesos de gestión de producción, particularmente a la asignación de los componentes y a la afectación de las capacidades de producción para optimizar la satisfacción de la petición. Son aplicaciones que tienen como objeto la optimización de la cadena logística desde la previsión de la petición hasta el transporte final, pasando por la planificación de la producción y de los aprovisionamientos. El APS organiza la producción con arreglo a estas coacciones de disponibilidad y de capacidad para adaptar la utilización de los recursos y definir las planificaciones de producción. El campo de acción del APS incluye la petición, los aprovisionamientos, la producción, el almacenamiento y la distribución. |

|

(5)

|

Cs (coste de petición de inventario). En la búsqueda de la cantidad o tiempo económico (el que minimiza el coste del inventario) se identifican cinco tipos de coste, a saber, Cs o coste de pedir el inventario, Ca o coste de adquirir el inventario, Cp o coste de producir el inventario, Ch o coste de mantenimiento del inventario y Cb o coste de rotura del inventario. |

En definitiva, la evolución de las líneas de negocio hará necesaria la evolución del sistema logístico donde se puede pasar de un sistema descentralizado o una estructura centralizada basada en las TIC, o donde ganan autonomía los almacenes regionales.

No obstante, la distribución física requiere el trabajo sobre cuatro pilares fundamentales, a saber:

- Los inventarios, donde mantener niveles de seguridad del abastecimiento con una constante política de reducción de stocks.

- Los transportes, cuyo esfuerzo se centra en la agilidad y flexibilidad al menor coste.

- El almacenamiento, donde estructurar una red de centros optimizando espacios, distancias, capacidades y preparación de pedidos.

- La gestión, estudiando la estructura de costes y los ratios de productividad y rentabilidad.

Obviamente, la intersección entre estas cuatro realidades aporta una importante dosis de complejidad, donde analizar y optimizar la interacción entre las variables. Así, las decisiones sobre reducción de almacenes pueden disparar los costes de transporte del producto.

La citada complejidad puede gestionarse acudiendo a estrategias como la segmentación, ya sea de clientes, canales, líneas de negocio, etc., tratando de imputar costes logísticos de la forma más concisa posible, lo que permitirá visualizar los clientes o realidades más rentables donde poder focalizarse.

Otra opción es la externalización, con operadores externos, ya sea una subcontratación parcial o total, así los costes se visualizan claramente mediante facturas. Este marco relacional se asocia principalmente al almacén y el reparto pero generalmente la estrategia logística se mantiene dentro de la organización.

5.2. LA PERSPECTIVA LOGÍSTICA ASOCIADA A LA CADENA DE SUMINISTRO

Esta perspectiva se orienta a la articulación de cadenas de suministro teniendo en cuenta la naturaleza de los productos, donde la previsión de demanda es un factor esencial. Si esta previsión es relativamente sencilla se habla de productos «funcionales», los que se caracterizan por el caso opuesto se denominan «innovadores». Por tanto, de un extremo a otro se pueden articular dos tipos de cadenas de suministro.

- Productos «funcionales», que requieren de la eficiencia como lema básico en las redes de distribución donde los costes deben ser muy competitivos. El margen generalmente reducido y su perfil de explotación (fase de madurez) hacen necesaria una gestión exhaustiva de los servicios requeridos y los costes asociados.

- Productos «innovadores», cuyo requerimiento se centra en la agilidad de respuesta, la flexibilidad, dada la fase de irrupción en la que se encuentran.

Este esquema evidencia la necesidad de diferenciar las redes logísticas para cada caso y evitar en lo posible compartirlas para realidades tan diversas.

5.3. LA PERSPECTIVA LOGÍSTICA DE OPERACIÓN AJUSTADA VESUS ÁGIL

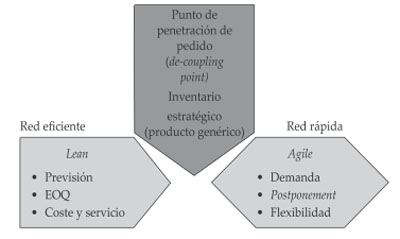

Desde una óptica combinada de las anteriores surge esta perspectiva que trata de generar un mix entre ajuste y rapidez (véase figura 4). Se estructuran dos enfoques a integrar, por un lado, el denominado modelo lean, que busca la eficacia operativa y la eliminación de tareas que no aporten valor, y por otro, el modelo agile que fomenta la adaptación al comportamiento de la demanda (incluso con enfoque individual) con una alta velocidad de fabricación y distribución (reducción del ciclo de pedido).

|

Figura 4. Cadena de suministro agile

|

|||||||||

«Adecuar las cadenas de suministro a las variables competitivas de las líneas de productos o divisiones».

Fuente: Ferrás, X. (2004) |

Debe evitarse hacer pasar los nuevos productos por cadenas de suministro tradicionales orientadas a coste.

La intersección de ambos enfoques (Harrison y Van Hoek, 2002) se articula a través de la comprensión de los costes del proceso de suministro, que unen los costes de distribución física con los de adaptación al comportamiento del consumidor. Este planteamiento permite la mejora de la planificación de la demanda y de los escenarios de integración de la empresa con el exterior, optimizando las funciones de producción y almacenamiento. De ahí que insertar el modelo agile en el esquema de reflexión sobre la estrategia logística suponga un avance sustancial en esta realidad de gestión reforzando la competitividad empresarial.

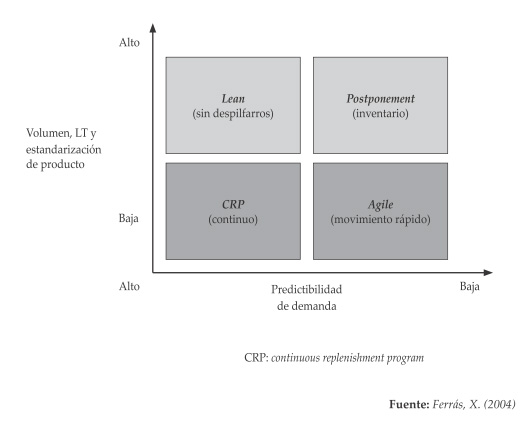

El contexto organizativo lleva a la necesidad de considerar situaciones en las que identificar y ponderar cuál será el eje medular de actuación (véase figura 5).

|

Figura 5. ¿Cadena agile o lean?

|

Todo ello ilustra el marco de actuación y las principales orientaciones existentes para poner en marcha la logística teniendo en cuenta la coyuntura de especial turbulencia que caracteriza la actual economía del conocimiento.