La actividad relativa a la planificación de la producción está destinada a relacionar apropiadamente la demanda, a través de una labor comercial, con la oferta externa dentro de un plano temporal definido a medio y largo plazo de manera que se pueden concretar planes de producción con cantidades específicas de cada producto en virtud de una serie de etapas o periodos, tratando de estar dentro de los límites de la capacidad instalada y bajo los criterios de disposición de flujos sobre materiales y recursos técnicos, lo que configura un esquema adecuado para satisfacer dicha demanda.

El conjunto de elementos que integran el plan de producción se listan a continuación:

- Horizonte de planificación: a corto y largo plazo.

- Capacidad de producción instalada: influyente en los costes fijos y en las variables del proceso técnico.

- Cantidades a fabricar en cada periodo para satisfacer la demanda acumulada de productos.

- Nivel de los inventarios, que se mantienen de un periodo a otro, de materiales, componentes, útiles, semielaborados y productos terminados.

- Objetivo global: maximizar el margen de explotación o el rendimiento del proceso o minimizar los costes de producción en el nivel de satisfacción de la demanda, logrando maximizar la calidad de los productos planificados.

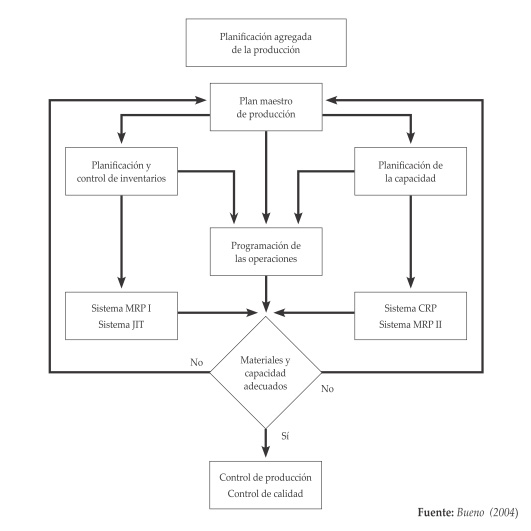

El proceso que encierra la planificación de la producción se expone en la figura 8, en la que se observan los elementos que se citan a continuación:

- Planificación agregada de la producción. Indica el nivel agregado de decisión, en la que se configura una mezcla de factores bajo condiciones generadas y deseables con el fin de obtener un output de productos derivados de los procesos técnicos. Busca optimizar la capacidad productiva teniendo en cuenta los inventarios existentes, los recursos disponibles y la demanda prevista. Así, se convierte en un planteamiento global para una línea de producción.

- Plan maestro de producción. Partiendo de la planificación agregada se deben especificar los productos que serán fabricados, las cantidades y los periodos. Todos estos datos se recogen en el plan maestro, determinando las diferentes cargas de trabajo de los centros de coste, las horas de trabajo, materiales necesarios, etc. Para este fin se usan modelos y técnicas operativas o cuantitativas que faciliten la articulación de la «programación de la producción».

- Planificación de la capacidad. Dada la capacidad instalada total, es preciso determinar el conjunto de necesidades de recursos, buscando el equilibrio existente entre las líneas de fabricación y la capacidad que ostenta cada centro de trabajo o dispositivo, haciendo que el plan maestro cumpla su propósito y tratando de evitar incidencias negativas. En este sentido, destacan los sistemas denominados CRP (Capacity Requirement Planning) y el MRP II.

- Planificación y control de los inventarios. Partiendo del plan maestro, se requiere la planificación y control de las necesidades sobre los diferentes materiales, teniendo en cuenta la minimización de los stocks y, por ende, de los costes de almacenamiento. En este caso, los sistemas más utilizados son el EOQ, el MRP I y el JIT.

- Programación de las operaciones. Se ciñe al conjunto de modelos y técnicas operativas, analíticas y gráficas que ponen en marcha el plan maestro, tanto de forma parcial como agregada, combinando los requerimientos de materiales y las limitaciones de capacidad de las partes del sistema; así se asegura el siguiente paso a la formulación del programa de producción.

- Control de la producción. Actividad estrechamente vinculada a la tarea de planificación, acaparando la labor de vigilancia del cumplimiento del plan maestro y del control de costes además de los rendimientos del proceso productivo, complementado así el control de calidad.

- Control de calidad. Representa el seguimiento de las especificaciones de la funcionalidad y atributos de los productos, siguiendo ciertos estándares de certificación, persiguiendo el «cero defectos» y tratando de evitar los costes y daños de la «no calidad».

|

Figura 8. Planificación y control de la producción

|

3.1. PROGRAMACIÓN DE LA PRODUCCIÓN

Siguiendo el planteamiento del plan maestro, este culmina en un requerimiento de programación, o resolución de un problema de producción, que busca la definición de la fabricación más óptima, cantidades, momentos, etc., teniendo en cuenta una serie de limitaciones sobre la capacidad, además de un conjunto de necesidades de material y recursos. Ante este argumento se pueden encontrar diferentes escenarios según las características del sistema productivo.

De esta forma, el problema de producción más básico se ciñe alrededor de aquel que pretende el aprovechamiento más óptimo y la mejor asignación de los recursos disponibles, sacando el máximo partido a la capacidad existente, bien sea con el propósito de lograr el máximo retorno o beneficio (margen de explotación) o la productividad mayor, o incluso para conseguir los costes totales mínimos dado un nivel de producción, una vez satisfecha la demanda prevista para un periodo concreto.

Para este cometido se va a recurrir al modelo de programación lineal, partiendo de funciones explicativas del problema de producción de tipo lineal y homogéneo (grado uno), y, por ende, contando con rendimientos a escala constantes de igual manera que los precios, los costes y los márgenes de cada factor y producto. Así, este modelo se puede exponer de la siguiente forma, en virtud de un esquema de máximo rendimiento:

Función objetivo:

Max M = m1Q1 + m2Q2 + … + mnQn

Condiciones o restricciones:

|

a11Q1

|

+

|

a12Q2

|

+

|

…

|

+

|

a1nQn

|

≤

|

R1

|

|

a21Q1

|

+

|

a22Q2

|

+

|

…

|

+

|

a2nQn

|

≤

|

R2

|

|

.

|

.

|

.

|

.

|

|||||

|

.

|

.

|

.

|

.

|

|||||

|

.

|

.

|

.

|

.

|

|||||

|

am1Q1

|

+

|

am2Q2

|

+

|

…

|

+

|

amnQn

|

≤

|

Rm

|

|

Qj

|

≥

|

0

|

||||||

|

(j = 1, 2, …, n)

|

||||||||

en donde:

| mi | = | Margen unitario del producto i. |

| aij | = | Coeficiente técnico o cantidad necesaria del recurso i para fabricar el producto j. |

| Qj | = | Cantidad del producto j a fabricar. |

| Ri | = | Cantidad disponible a límite de capacidad del recurso i. |

El problema puede, además, plantearse en términos de mínimos, tratando de conseguir el mínimo coste de producción, satisfechos, eso sí, las demandas y los condicionantes del proceso productivo.

Función objetivo:

Min C = c1R1 + c2R2 + … + cmRm

Condiciones o restricciones:

|

a11R1

|

+

|

a12R2

|

+

|

…

|

+

|

a1mRm

|

≤

|

Q1

|

|

a21R1

|

+

|

a22R2

|

+

|

…

|

+

|

a2mRm

|

≤

|

Q2

|

|

.

|

.

|

.

|

.

|

|||||

|

.

|

.

|

.

|

.

|

|||||

|

.

|

.

|

.

|

.

|

|||||

|

an1R1

|

+

|

an2R2

|

+

|

…

|

+

|

anmRm

|

≤

|

Qn

|

|

Ri

|

≥

|

0

|

||||||

|

(i = 1, 2, …, m)

|

||||||||

En uno y otro caso, existe la opción de aplicar algoritmos de solución específica, siendo el más conocido el «método del simplex» (Dantzing), base de un buen número de aplicaciones software.

3.2. GESTIÓN DE INVENTARIOS Y DE LA CAPACIDAD PRODUCTIVA

Resulta fundamental en los procesos de producción el desarrollo de una actividad adecuada de planificación además del control de inventarios y de la capacidad productiva. En escenarios de stocks «normales» o «extraordinarios», estas actividades permiten que cada materia prima, material, equipamiento, producto en curso o terminado, llegue a su destino en condiciones de optimización de los procesos.

En este caso, el propósito de la gestión de inventarios se ciñe al mantenimiento de los stocks en niveles óptimos que faciliten un equilibrio entre necesidades y costes de los procesos, estos últimos asociados a labores de inversión y mantenimiento, tratando de no almacenar más de lo demandado de forma regular por la estructura de fabricación, dejando un lugar al denominado «stock de seguridad», configurado para salvar incidencias extraordinarias. Así, las técnicas más utilizadas serían:

- Cantidad económica de pedido o modelo de Wilson (EOQ = Economic Order Quantity).

- Planificación de necesidades de materiales (MRP = Materials Requirement Planning o MRP – I).

- Planificación de recursos de fabricación (MRP – II = Manufacturing Resources Planning).

- Sistema de inventarios «casi a tiempo» (JIT = Just in Time).

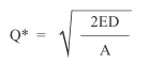

La cantidad económica de pedido o «volumen óptimo» se debe solicitar a los proveedores teniendo en cuenta la minimización del coste de los inventarios. El planteamiento es válido en condiciones deterministas y si los stocks resultan ser independientes entre sí. Las cantidades o lotes económicos se obtienen en virtud de la minimización de la función de costes totales integrada por costes de adquisición, de pedido, de mantenimiento, etc. Este modelo representa un contexto de demanda de periodo regular o constante (véase figura 9). La tag α o pendiente expresa la demanda (D) prevista; si esta fuera mayor habría que utilizar el stock de seguridad y evitar la ruptura de necesidades de materiales.

|

Figura 9

|

El valor del pedido en cada punto de reposición se calcula de la forma siguiente:

- Cantidad económica de pedido: Q

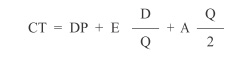

- Coste de adquisición:

DP = Demanda (D) del periodo T x Precio del material o artículo (P)

- Coste de cada pedido: E

- Coste de reaprovisionamiento o de reposición:

- Coste de almacenamiento de cada unidad en el periodo T: A (incluye tanto los gastos de mantenimiento, G, como el coste de oportunidad para la empresa al mantener cierta cantidad de dinero inmovilizado en forma de inventario, calculado al tipo de interés i, Pi, de donde A = G + Pi).

- Coste medio de almacenamiento:

- Coste total del inventario en el periodo T:

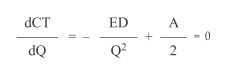

Derivando esta función respecto a Q e igualando a cero, se puede obtener el valor de dicha cantidad, que hace mínima dicha función:

de donde:

Gráficamente el volumen óptimo de pedido se puede representar tal y como aparece en la figura 10.

|

Figura 10

|

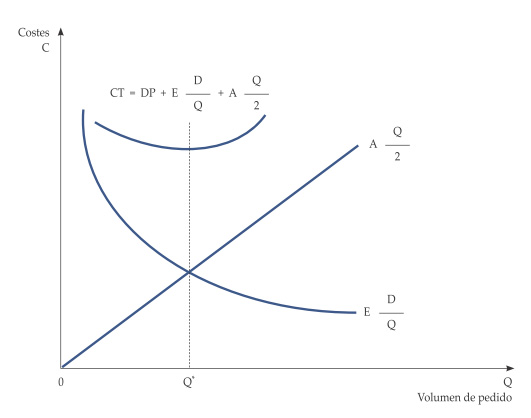

Por su parte, el sistema MRP I gira alrededor de los procesos productivos intermitentes o cuya demanda es dependiente, discontinua e irregular, siendo desarrollado a finales de los años cincuenta. Esta estructura busca la coordinación de los diferentes materiales, pedidos y entregas previstas en el plan maestro. Integra todas las partes de este y las listas de materiales, en virtud del nivel de inventario, para establecer claramente las necesidades de material de todos los elementos que intervienen en el sistema de producción, determinando una secuencia concreta de órdenes de suministro a la vez que de prioridades internas y externas. En la figura 11 se exponen estas ideas que giran alrededor de las entradas o inputs del sistema, además de las salidas a partir de los datos e información recopilada a través de sistemas informáticos, cuya aplicación sobre el sistema gestiona flujos e incidencias.

El Sistema MRP II resulta una versión avanzada del MRP I, incorporando un módulo analítico sobre las limitaciones de la capacidad productiva. Desde sus orígenes en la compañía Honeywell, estos sistemas presentan un alto grado de informatización y proveen un esquema de apoyo a la planificación y al control de la producción, a partir de una base de datos que integre los diferentes flujos de información requeridos. La gestión se dispone en tres niveles, a saber, plan maestro, programación de las necesidades y control de la planta de fabricación, siempre contando con un esquema equilibrado de las capacidades en las secuencias del proceso productivo.

|

Figura 11. Estructura modular del sistema MRP (Materials Requirement Planning)

|